Bu yazıda, 20 – 25 m tam boya kadar olan teknelerle ilgili kum raspası tecrübelerimizden faydalandık.

Kum raspası, veya kumlama, (sand blasting = kumlu patlatma) metallerin, ahşapların ve plastiklerin yüzeylerini temizleme ve pürüzlü bir strüktür verme tekniklerinden birine verilen addır. Yan taşlama, motorlu fırça ve benzer yöntemlere nazaran çok etraflı bir teşkilat gerektirir, ama çok başarılı ve başka metotlarla erişilemeyen sonuçlar verir.Özellikle boyanacak metallerde, kum raspası şüphesiz en başarılı yüzey hazırlama yöntemidir ve rakip olabilecek diğer bir yüzey hazırlama yöntemi yoktur.

Prensibi:

Kum veya çeşitli diğer projektiller, basınçlı hava ile Venturi prensibi ile işleyen bir nozuldan geçirilerek yüksek süratle raspalanacak yüzeye püskürtülür. Bu sırada yüzeydeki boya, pas ve diğer kaplamaları söker, mikro kraterciklerle pürüzlendirilmiş bir yüzey oluşturur.

Öğeleri:

Projektiller veya raspa cephanesi: Ülkemizde en yaygın malzeme kuarz kumudur. Kuzey yörelerde, “Podima kumu” adı altında Karadeniz kumsallarından toplanan kum kullanılır. Kumda tuz bulunması, raspalama için zararlıdır, ayrıca doğal süreçler sonucu oluşmuş kumların yüzeylerin nispeten.

yuvarlanmış olması, raspalama etkisini azaltır. Buna mukabil, taş ocaklarında “eleküstü” kalan 1 – 3 mm ebadındaki kırma kum raspaya son derece uygundur. Yöremizde Çine’de bulunur. Bu kumun rengi süt beyazdır. Bazı kuarz kumları açık mora çalan renk gösterirler. Ancak kum, raspa sırasında ufalanması ve dolayısı ile tekrar kullanılmasının verimsiz olmasından dolayı ve sağlığa zararlı olmasından dolayı (silikoz) gittikçe yerini bakır cürufu (Kupferschlacke) veya kuarz ihtiva etmeyen minerallere veya benzeri ürünlere bırakmaktadır. Bunların yanısıra bir dizi projetil çeşitli malzemelerde kullanım görmektedir. Bazı tatbikatlarda fındık kabuğu hurdası dahi kullanılmaktadır. Projektil sarfiyatının derecesi ve nispeten ucuz bir malzeme olması, uzak yerlerden teminini ekonomik olarak zorlaştıran bir etkendir.

Kompresör:

Tipik kompresörler 300 – 500 m3/saat mertebesinde hava üreten vidalı kompresörlerdir. Genelde kompresörler sistemin kritik öğesidir, yetmezler, nozulda basınç ve dolayısıyla verimin düşmesine yol açaralar.

Nozul:

Nozullar çok sert bileşiklerden üretilen (örneğin bor karbid) iç açıklığı en dar yerinde 8 – 12 mm olan, profili Venturi etkisine yol açan özel elemanlardır. Projektil, uygun şartlarda nozulda 200 km/h mertebesinde hızlanabilir.

Kum karıştırma kazanı:

Çok fazla özelliği olmayan basit, basınca dayanıklı bir kazandır, genelde altında bir karıştırma valfı vardır. Bu valf kolay bakım görebilecek tipte olmalıdır çünkü kolay tıkanır.

Operatör ve koruyucu giysisi:

Kum raspası operatörü, cebri hava ile solur, bu hava genelde ana kompresörden dallandırılır. Operatör, kafasını hafif metal veya CTP’den üretilmiş bir kaskla korur.

özlük camları çifttir, dış cam iç camı korur ve sık, sık değiştirilmesi gereken bir sarf malzemesi kabul edilir. Operatör ayrıca deri önlük, çizme ve eldivenlerle korunur. Solunum havası insan kullanımına göre şartlandırılmalıdır.

Hortumlar ve hortum fitingleri:

10 barlık bezli kauçuk hortum kullanılır. İçinden kum geçen hortum hava hortumundan bir ölçü daha büyük ebattadır, bu hortum aşınmadan dolayı nispeten sık değiştirilir. Hortum fitingleri sustalı tipte (quick coupling) olup hortum kesidini azaltmamalıdır.

Raspalanmaya müsait yüzeyler

Çeliklerin raspalanması:

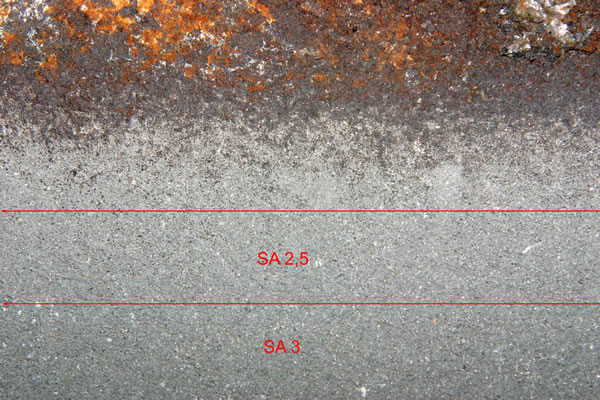

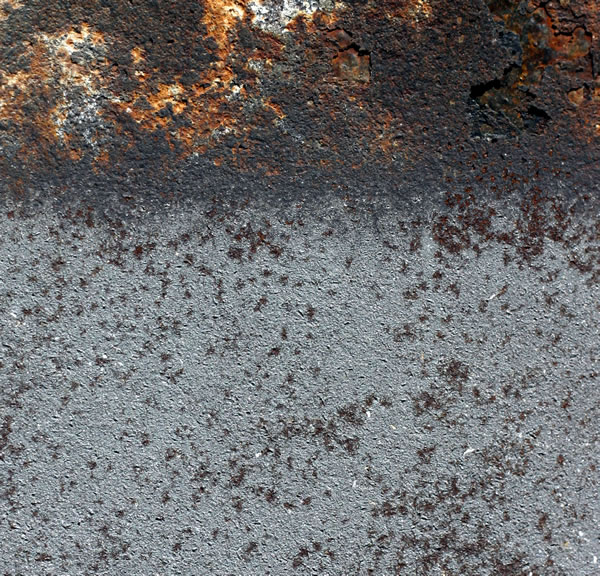

Çelik yüzeyler, yüzey pasının temizlenmesi ve yüzeyin pürüzlendirilmesi için raspalanır. Pürüzlendirmeyle yüzey % 300’e varan mertebede “genişler” ve bu, boyaların yüzeye intibak etmesi için gereklidir. Raspalanmış yüzeye en iyi intibak eden boyalar epoksi esaslı astarlardır. Epoksi çinko fosfat çok başarılı bir astardır, altındaki saçı anodik olarak da korur. Yüzeyin temizlik derecesi SA1 ile sınıflandırılmaya başlanır. Bu, SA3’e kadar iyileştirilebilir.

Bu sayıların ne ifade ettiğini ekteki tabloda görebilirsiniz. Arazi koşullarında elde edilebilecek en iyi yüzey SA 2.5 mertebesindedir. SA 2.5 mertebesinde raspalanmış ve epoksi esaslı boyalarla usulüne uygun boyanmış bir tekne karinasında 6 – 8 yıl boyunca sırf yaraların onarımı gerekir, önemli bir paslanma oluşamaz, boyası yüzeysel bakım uygulandığı sürece dökülmez. Raspalamadan sonra, hava şartlarına göre astar 2 -4 saat içinde uygulanmalıdır.

Raspalanmış saç, açık gri, homojen ve ipeksi tekstürde bir görünüm arzeder.

Boyanıncaya kadar yüzey çok hassastır, kesinlikle tiner, aseton, trikloretilen, bez, fırça, vb dokundurulmamalı, sırf basınçlı hava ile “silinmelidir”. Kum raspası uygulanmış yüzeylere kesinlikle el sürülmemelidir.

Pik dökümlerde (salma ağırlıklar) kum raspası, dökümün gözenek yapısına göre farklı sonuçlar verir.

Derin gözenekli dökümler, kum raspası dahil hiçbir yöntemle pastan ve yüzey bozulmalarından tam anlamıyla arındırılamaz.

İğne raspası kum raspasına alternatif midir? İğne raspası yüzeyin bir dizi iğne hareket ettiren bir pnömatik çekiçle temizlenme ve pürüzlendirme yöntemine verilen isimdir. Kapalı hacimlerde ve hassas cihazların yakınında kum raspasının yerine kullanılsa da, oluşan yüzey kum raspasına nazaran daha parlak ve daha az temizdir.

İğne raspası ancak kısıtlı şekilde kum raspasına alternatiftir.

[one_third]

[/one_third]

[/one_third]

[one_third]

[/one_third]

[/one_third]

[one_third_last]

[/one_third_last]

[/one_third_last]

Alüminyum:

Alüminyum da çelik gibi boyaya hazırlık olmak üzere raspalanabilir, çeliğin aksine alüminyumda, doğru astarların (epoksi baryum kromat) kullanılması halinde, kaba zımparalı (36 kum) yüzeylerde de iyi sonuç alınmaktadır. Ancak alüminyumda da kum raspası en iyi sonuçların alınmasını sağlar. Alüminyumda yüzey oksidasyonu başlangıçta çok ince olduğunda kesinlikle gözükmez, alüminyumun hiç bekletmeden astarlanması şarttır.

Ahşap:

İngiltere’de kum raspası, kullanılmış ve katlarla boya kaplanmış ahşap yüzeylerin rutin ve hassas bir şekilde boyaya hazırlanması için kullanılan bir yöntemdir.

CTP (veya daha yaygın adıyla fiberglas):

CTP için de kum raspasının önemi büyüktür. Özellikle hidrolize uğramış (osmozlu) fiberglas, kum raspasına tabi tutulduğunda, yüzeyin altında kalan, göze tam gözükmeyebilen zayıflamış bölgeler patlatılmakta, sorunsuz fiberglas ise bu sırada bozulmamaktadır. Gerçi bu şekilde hazırlanmış yüzeyler çok pürüzlü olduklarından diğer yöntemlerle “hazırlanmış” yüzeylere nazaran daha fazla macun gerektirmektedirler, ama raspalanmış yüzey fiberglasın kurumasına çok müsait olduğu gibi, sağlam yüzeyleri azami derecede korunmuş olmaktadır. Bu yöntem çok becerikli raspa operatörleri gerektirir, yoksa CTY’ye gereksiz hasar verilir.

Dikkat edilmesi gereken bazı konular:

-

Kum raspası yüksek hava debisi gerektirir. Kiralık kompresör operatörleri, makinelerin sakınmaya çalıştıklarından

bu debi bir türlü elde edilemez ve işlem uzar ve kum tüketimi aşırı artabilir. Debi ölçmek zordur, ama bir enjektör iğnesi ile nozul önündeki basınç raspalama sırasında ölçülebilir ve bu değer debi hakkında malumat verir. -

Aşınmış nozul kum tüketimini çok arttırır.

-

Kum, işlem sırasında çok ufalanır ve en ufak çatlaklardan, açıklıklardan etrafa, teknelerin içlerine, elektronik cihazlara, motor pistonlarına kadar nüfus eder. Kullanılmış kumun içine demir oksit (pas) da karıştığından, raspa yapılan yerlerin civarındaki diğer tekneler sararabilir ve tozdan aşırı zarar görebilir.

-

Raspa operatörünün maske camı kısa aralıklarla değiştirilmelidir. İşlem normal camı “buzlu cama” dönüştürdüğünden operatör bir süre sonra önünü göremez. Önünü göremeyen operatör ise tahribata yol açar.

-

Aşırı ufalanmış kumu tekrar kullanmak verimsizliğe yol açar. Projektiller, türlerine göre genelde iki kez kullanılabilir.

-

Elenmemiş veya rutubetli kum nozulu tıkar.

-

Yıkanmamış deniz kumu raspalanan suya hassas (paslanabilecek) yüzeyleri derhal bozar.

-

Raspalanan yüzeye kısa aralıklarla iki kat astar uygulamak gerekir, tek kat astarda bazı gözenekler gözden kaçacağından, yüzey bozulmasının tohumu atılmış olur.

-

Eğer raspalanmış yüzey usulüne uygun boyanamazsa, boyama arifesinde hızlı bir “sweep blasting” yani “süpürme” uygulanıp işleme devam edilmelidir.

Tablo 1: Nozul ve tüketim ilişkileri

| Basınç (bar olarak ve nozulda) | ||||||

|

Nozul ölçüsü(mm) |

4 |

5 |

5,5 |

6 |

7 |

|

|

8 |

150 | 170 | 190 | 210 | 240 | m3/h hava |

| 240 | 275 | 310 | 340 | 370 | Kg kum | |

| 14 | 17 | 21 | 24 | 29 | HP kompresör | |

|

10 |

215 | 240 | 270 | 290 | 330 | m3/h hava |

| 345 | 390 | 440 | 480 | 520 | Kg kum | |

| 19 | 24 | 29 | 33 | 40 | HP kompresör | |

|

12 |

350 | 400 | 450 | 500 | 550 | m3/h hava |

| 500 | 600 | 700 | 800 | 850 | Kg kum | |

| 32 | 40 | 48 | 55 | 65 | HP kompresör | |

Tablo 2: Yüzey Standartları

|

İsmi |

Tarifi |

İsveç Standartı |

İngiliz Standartı |

SSPC Codes |

NACE |

CDN. Govt. |

| Beyaz Metal Nisbetinde Kumlama |

Görünür tüm pasın, hadde kabuğunun, boya ve diğer kirleticilerin temizlenmiş olması. Metal, homojen beyaz/gri olarak gözükecektir. Bu en üst temizlik derecesidir. Bu metod, şiddetli çevre şartlarından dolayı azami boya yapışmasının gerekli olduğu durumlarda uygulanır. Örnek olarak devamlı suya veya sıvı kimyasallara daldırılmış yüzeyler gösterilebilir. |

SA 3 |

BS4232 |

SSPC.SP5 |

NACE #1 |

31 GP 404 |

| Neredeyse Beyaz Metal Nisbetinde Kumlama |

Bu metodda yüzey tüm yağ, gres, kir, hadde kabuğu, pas, korozyon ürünleri, oksidler, boya ve diğer yabancı maddelerden arındırılmıştır. Ancak, pas lekelerinden, hadde kabuğu oksitlerinden veya az ve sıkı sıkıya yapışmış boya ve diğer kaplama artıklarından kaynaklanan istisnai çok hafif gölgeler, istisnai çok hafif çizgiler ve hafif renk bozuklukları kabul edilir. Her 25 mm x 25 mm ebadındaki yüzey parçasının % 95’i görülür artıklardan arınmış olacak, bakiye yüzeydeki eksiklikler yukarda söz edilen hafif renk bozukluklarıyla sınırlı kalacaktır. Pratik bir görüş açısından, bu metod her halde kullanılmış bir saç yapının ulaştırılabileceği en iyi yüzey kalitesini ifade etmektedir. |

SA 2 ½ |

BS4232 |

SSPC.SP10 |

NACE #2 |

|

| Ticari Kumlama |

Bu metodda yüzey tüm yağ, gres, kir, hadde kabuğu, ve diğer yabancı maddelerden arındırılmıştır. Ancak, pas lekelerinden, hadde kabuğu oksitlerinden veya hafif ve sıkı boya ve diğer kaplama artıklarından kaynaklanan hafif gölgeler, hafif çizgiler ve hafif renk bozuklukları kabul edilir. Eğer yüzeyde çukurcuklar (pitting) mevcutsa, çukur diplerinde hafif pas ve boya artıkları kalabilir. Her 25 mm x 25 mm yüzey parçasının en az % 67’si görülebilir izlerden arındırılmış olmalıdır. Bakiye yüzeydeki eksiklikler, yukarda sözü edilen hafif artıklarla sınırlı kalmalıdır. |

SA 2 |

BS4232 |

SSPC.SP6 |

NACE #3 |

31 GP 404 |

| Kumla Fırçalama |

Bu metodda yüzey tüm yağ, gres, kir, kabuklu pas, hadde kabuğu, yüzeye intibak etmemiş pas ve boya artıklarından ve diğer yabancı maddelerden arındırılmıştır. Yüzeye sıkı intibak etmiş hadde kabuğu ve pas, boya ve diğer yüzey kaplamalarının kalmalarına izin verilir. Ancak, tüm hadde artıklarının ve pasın, alttan bol miktarda ve yüzeye homojen dağılmış metalin gözükeceği derecede kumlanmış olması aranır. |

SA 1 |

Light blast to brush-off |

SSPC.SP7 |

NACE #4 |

31 GP 404 |

English

English Deutsch

Deutsch Русский

Русский